| 产品原理 |

|

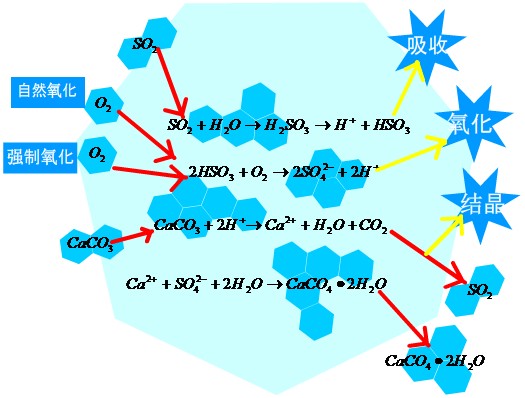

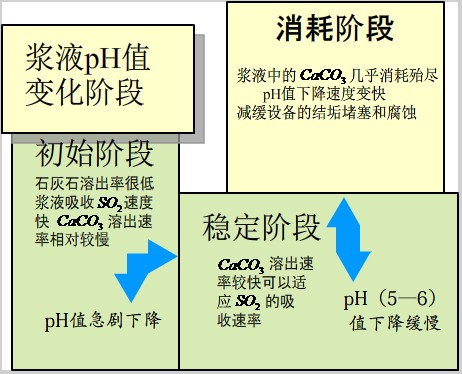

| 改变脱硫塔内浆液的离子平衡,强化脱硫过程,同时产品中的金属离子对脱硫反应有催化作用;缓冲塔内浆液的pH值,强化烟气中二氧化硫的溶解过程,同时低pH值能加速吸收剂的溶解。 |

| |

| 产品特点 |

- 添加SZHN-1A

- 可关闭部分泵降低所需要液体气比,降低脱硫塔动力损耗

- PGD可在较低pH值条件下运行

- 化为晶体调节剂改善固体沉降及处置特性

- 增加了运动的灵活性

|

- 降低SZHN-1A消耗,提高石灰石利用率

- 易于氧化亚硫酸盐减少空气消耗量

- 降低系统对石灰石类型和粒度的敏感度同时减少结垢

- 在自动控制回路中pH值的响应特性更好

- 对SO2排放浓度的控制范围更大

|

|

|

|

通过降低并缓冲浆液pH值可以增加石灰石的利用率,增强石膏的结晶,从而减少亚硫酸钙等沉淀的生成。 |

通过不同材料挂片的动态模拟实验表明各种材料的腐蚀具有不同程度的减少。其中以碳钢减少的幅度最大,腐蚀与结垢速度分别减少74%和79%。 |

| 石灰石-石膏工艺流程 |

|

|

| 产品特征与使用说明 |

|

1.加药点:可在浆液循环回路的任意一点加入,首次投加Polymer Tech.推荐从浆液管 路处直接加入到吸收塔内,以后投 加可以在脱硫废水收集坑内直接加。

2.加药量:根据不同的Wet-PGD 系统和运行情况而定,Polymer Tech. 工程师会推荐 最佳加药量。

3.投加注意事项:产品通过脱硫废水收集坑的提升泵打入脱硫塔内,收集坑的搅拌器保 持开启,确保药剂的溶解和扩散 均匀,为SO2 的充分吸收提供最佳反应环境。

4.烟气脱硫添加剂添加浓度确定以SO2脱除率97%以上为目标。

添加浓度300ppm适于烟气SO2浓度在2000mg/Nm3范围内;

添加浓度500ppm适于烟气SO2浓度在3000mg/Nm3范围内;

添加浓度700ppm适于烟气SO2浓度在4500mg/Nm3范围内;

添加浓度1000ppm适于烟气SO2浓度在5000mg/Nm3范围内。

5.添加步骤:

(1)添加部位在各台吸收塔地坑开口处。

(2)将地坑液位达到“高”液位时,开始添加烟气脱硫添加剂,一次添加250kg左右 ,启动地坑泵泵入吸收塔内,地坑液位达到“低”液位时停泵。再次循环加入, 达到 所需剂量。

6.添加过程注意事项

(1)本品为无毒无害有机化合物,添加过程请做好粉末状物质接触的基本个人防护, 站在物质的上风口,防止迷眼、吸入。

(2)PH值和浆液排放浓度控制在正常范围内。

(3)进行脱硫浆液、石灰石、石膏性学性验分析,掌握石灰石、石膏浆液控制指标。

7.烟气脱硫添加剂补加量:

烟气脱硫添加剂一次添加能够实现循环使用,但是由于脱硫吸收塔内浆液是不断补充 与排放,必将随着浆液的排放而产生一定的损失。为保证吸收塔浆液内保持定量的烟 气脱硫添加剂,需逐步添加少量的剂量。

8.加入量指导:

脱硫塔浆液日排放量2000吨,日补加量约100公斤;

脱硫塔浆液日排放量3000吨,日补加量约150公斤。

|

脱硫吸收塔浆液体积与添加量的对应关系 |

|

吸收塔浆液体积(立方米)

|

添加浓度(ppm) |

添加量(kg) |

|

770 |

300 |

265 |

|

500 |

442 |

|

700 |

620 |

|

1000 |

885 |

|

800 |

300 |

276 |

|

500 |

460 |

|

700 |

644 |

|

1000 |

920 |

|

850 |

300 |

293 |

|

500 |

488 |

|

700 |

684 |

|

1000 |

977 |

|

900 |

300 |

311 |

|

500 |

513 |

|

700 |

725 |

|

1000 |

1035 |

|

1000 |

300 |

345 |

|

500 |

575 |

|

700 |

805 |

|

1000 |

1150 |

|

1100 |

300 |

380 |

|

500 |

633 |

|

700 |

886 |

|

1000 |

1265 | |